在最近发表在《增材制造》杂志上的一篇文章中,研究人员讨论了动态体积增材制造的 3D 计量。

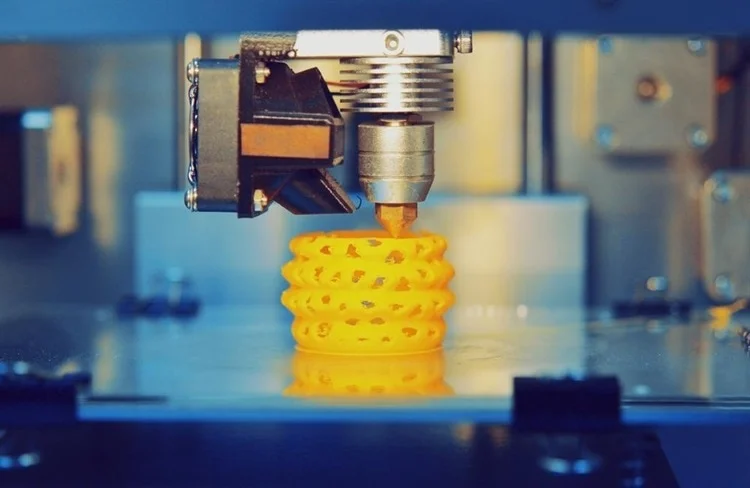

研究:体积增材制造的动态 3D 计量。图片来源:MarinaGrigorivna

背景

体积增材制造 (VAM) 的最新进展改变了增材制造 (AM) 的范式。断层 VAM 是目前应用最广泛的 VAM 方法。重要的是,VAM 工艺消除了数字光处理 (DLP) 和立体光刻 (SLA) 中耗时的剥离重涂阶段,打印时间不到一分钟。虽然 VAM 提高了 AM 的速度,但快速打印计量和检查的必要性仍然是所有 AM 模式的主要障碍。

最近关于使用光学 3D 扫描来评估层沉积之间的打印几何形状的 AM 系统的报道很少。这些技术要么仅对选择的图层进行采样,要么假定打印非常类似于简单的设计文件。目前还没有设备可以在打印期间或之后准确评估完整对象的几何形状。

表面轮廓测量允许对局部表面形貌进行高分辨率摄影,但仅限于相对平坦的区域,与平均值的偏差很小。

关于研究

在这项研究中,作者展示了完全同步的 3D 计量和打印。对于断层体积增材制造过程中打印件的实时 3D 成像,光树脂的显着增加用于凝胶化过程中的光散射。一种通用方法应用于断层扫描,其中旋转构建体积允许同时进行断层剂量投影和断层成像。这种成像方法被称为“光学散射断层扫描”(OST)。

该团队展示了一种光学成像技术,用于对 AM 中的固化进行实时 3D 映射。为了区分打印体积的固化和未固化部分,在光散射中使用了树脂的显着上升。通过在暗场配置中监测构建体积内的光散射强度来获取打印的高对比度投影图像。

在 OST 中,从打印体积中扫描侧向散射光并形成物体每一层的正弦图,并允许进行断层重建。展示了一种光聚合增材制造系统,该系统允许对整个印刷品进行定量重建,并在整个印刷过程中现场展示。

研究人员为在提议的打印机几何结构中实施 OST 奠定了数学基础。显示了复杂断层照片的 4D(3D + 时间)成像,并将 OST 成像结果与参考打印几何形状进行了比较。

观察构建体积中的光散射密度的断层成像产生了固化物品的无伪影和定量 3D + 时间模型,其精确到打印尺寸的 1% 以下。实验 OST 派生的 3D 模型和参考几何图形的尺寸精度和均方根误差 (RMSE) 等于或小于 OST 体素尺寸 (0.155mm),或约为打印尺寸的 1% 或更少。

断层采样和重采样技术类似于非折射率匹配断层打印系统的投影步骤中使用的技术,能够对打印瓶内的散射密度进行 3D 重建。虽然基于纹影的技术适用于完美折射率匹配的系统,但空气/样品瓶界面处的严重折射使得它们难以在非折射率匹配系统中使用。

OST 成像通过向操作员提供关键的打印进度反馈,使断层打印机更易于使用。人们发现,使用 OST 成像系统极大地提高了在各种打印几何形状和树脂上获得成功打印参数的能力。

结论总之,本研究介绍了 OST 成像模式,它允许对断层 VAM 过程进行实时 3D 成像。作为一种光学对比机制,OST 利用了由液体单体和固体聚合物之间的微尺度折射率差异引起的散射。瑞利散射理论捕捉到了 OST 散射信号对折射率失配的近似依赖性。

凝胶化过程中散射光的暗场成像是计量方法的一个重要方面。这种光学配置被证明在断层 VAM 中很有用,但它也可以用于其他 AM 方法。DLP 或 SLA 打印的每一层的暗场散射可以从构建体积下方成像,从而产生实际固化打印的高对比度逐层照片。OST 的加入将断层扫描 VAM 与其他 3D 打印系统区分开来,允许用户在打印过程中查看和量化打印。

作者强调,所提出的方法通过在打印过程中包含形状测量,为具有实时故障识别和纠正功能的下一代快速原型制作奠定了基础。

他们还认为,易于使用的时空计量(例如 OST 提供的)对于提高断层 VAM 的保真度以及使其更容易被最终用户访问至关重要。