在真空条件下,电子由电子枪的阴极发出,通过聚束极汇聚成电子束,在电子枪的加速电场下,电子的速度被提高接近或达到光速的一半,具有很高的动能。电子束再经过聚焦线圈和偏转线圈的作用,汇聚成更细的束流,束斑的直径为数微米至一毫米,在特定应用环境,甚至可以小到几十纳米,因此,其能量非常集中,电子束的功率密度可高至109W/mm2。当电子束轰击材料时,电子与金属的碰撞失去动能,大部分能量转化成热能,使材料局部区域温度急剧上升并且融化,甚至气化而被去除,从而实现对材料的加工。电子束的热效应就是将电子束的动能在材料表面转化成热能,以实现对材料的加工。通过电子束的热效应可以完成电子束熔炼、电子束热处理、电子束打孔、电子束焊接、表面改性、电子束快速成形等加工工序。

功率密度相当低的电子束照射到工件表面上,几乎不会引起升温,但这样的电子束照射到高分子材料时,就会由于入射电子与高分子相碰撞而使其分子链断裂或重新聚合,从而导致高分子材料的分子量和化学性质发生变化,这就是电子束的化学效应。电子束光刻技术就是电子束化学效应的典型实例,本文对电子束光刻技术不做研究。

早在20世纪50年代,第一台电子束加工设备便是由Kar-Heniz Steigerwald博士发明的电子束打孔机。它主要利用高能、会聚的电子束来熔化和汽化材料形成小孔。电子束打孔的电子束能量密度要求达107~108W/cm2,并要求电子束斑点更圆、控制更准确。电子束打孔过程为:

→材料表面被电子束轰击、熔化。

→材料熔化后、电子束更易穿透液态材料,并汽化材料形成空穴。

→在电子束作用下,空穴快速扩展,直至贯穿材料。

→电子束进入工件下粘贴的辅助材料,使其蒸发、产生喷射干涉、将空穴周围的残余的熔化材料吹出,形成小孔。

电子束焊接是利用高速电子会聚形成的电子束流轰击工件产生的热能使被焊金属融合的一种焊接方法。电子束焊具有焊缝熔深大、熔宽小、熔缝纯度高的特点,多用于高质量要求的结构的焊接,即可焊接薄板,也可焊接大厚度结构,目前已在航空、航天、核、汽车、压力容器以及工具制造等工业中得到广泛的应用。

电子束焊的原理是高能的电子束流撞击工件表面,电子动能转变为热能而使金属熔化和蒸发,工件表面熔化金属被金属蒸汽反冲击力排开而使电子束撞击深处的固态金属,从而在被焊工件上迅速钻出一个小孔,小孔周围被液态金属包围,随着电子束与工件的相对移动,液态金属沿小孔周围流向熔池后部,并冷却凝结成焊缝。

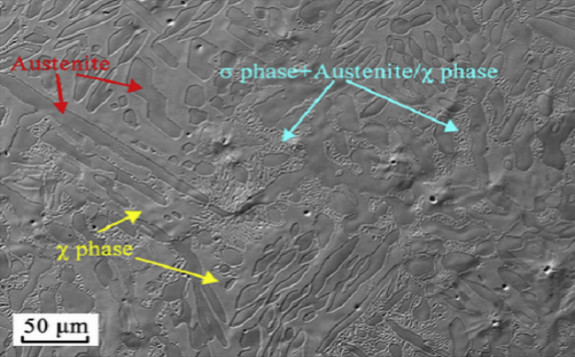

电子束与金属表层原子碰撞产生能量传递,所传递的能量立即以热能的形式传给金属,从而使表层金属温度迅速升高,使表层成分和组织结构发生变化,达到表面改性的效果。电子束表面改性大致分为四类:电子束表面淬火、电子束表面重熔处理、电子束表面合金化处理和电子束表面非晶化处理。

电子束表面淬火可用于各种碳钢及合金钢。淬硬层深度随设备功率增大而增加,随扫描速度增大而减小。电子束高速轰击工件表面后,使得金属表层急速升温,在极短时间内达到1000℃,使之达到奥氏体状态,但工件表层以下未受到电子束轰击的区域温度未变,仍处于冷态。当电子束离开后,表层的热量向冷态传导而以很快的速度冷却,完成工件表面的“自冷”淬火。在相变过程中,奥氏体化时间很短,故能获得超细晶粒组织,这是电子束表面淬火最大特点。

电子束表面重熔处理是利用电子束轰击金属表面,使表面产生局部熔化并快速凝固化,从而获得细小晶粒组织,提高表面强度与韧性。此外,电子束重熔可使表层中各组成相得化学元素重新分布,降低元素的微观偏析,改善工件的表面性能。

电子束表面合金化处理是电子束轰击工件过程中,材料表面会发生熔化,若在熔池中添加合金元素即可进行电子束合金化。形成的合金层,主要用来提高表面的耐磨、耐蚀与耐热性能。

电子束表面非晶化处理与激光表面非晶化处理相似。由于电子束的能量密度很高,在电子束极短的轰击时间内,金属表层迅速熔化,造成熔化区与基体的温度梯度很大。这样,随后的冷却过程中,熔化区得到急冷,金属液来不及结晶而形成非晶态。

电子束毛化技术是英国焊接研究所(TWI)Bruce Dance等人近年来发明的一种新型电子束表面加工技术,它借助于电磁场对电子束进行复杂扫描控制而在金属材料表面产生特殊的成形效果,是在复杂磁场控制下电子束使金属快速熔化、流动、堆积和凝固的复杂冶金过程。电子束重复扫描过程中,熔池后端逐渐形成一定形状和大小的“凸起”(毛刺),在熔池前端形成凹坑或者凸槽状的“刻蚀”。

英国焊接研究所正在研究将电子束“毛化”技术应用到金属与复合材料的连接技术上,将这种技术称为Comeld技术。该技术先通过电子束“毛化”在金属表面上形成毛刺,预处理后将复合材料置于金属上,通过加温、加压共同固化,即可得到这种金属和复材连接的Comeld接头。

根据TWI的研究,这种Comeld接头比传统的同尺寸接头能承受更高的载荷,断裂前吸收的能量也远高于后者,而且可以通过优化毛刺的结构及分布形式提高这种接头的韧性。此项技术在未来飞机金属与复合材料连接领域有着重要的应用。

另外,电子束“毛化”技术还可以用在金属材料的表面改性如涂层制备上。这种表面处理技术在促进基质与涂层的粘合方面具有非常广阔的应用前景。它可以通过增加表面粗糙度来增加涂层附着力,避免分层。毛刺的形状与尺寸可以影响涂层的微观组织,甚至可以改变涂层表面上的裂纹生长机理。同时,凹入特征改善了同邻接部件的机械互锁,而突出特征有助于关节界面均匀分布应力。该技术的灵活性还可应用于定制特殊表面,例如,将突起特征排列在最大应力的方向,或者改变结构特征的密度使部件上应力均匀分布。由于该工艺在真空下完成,生成的表面非常洁净,有助于连接应用。

电子束成形是一种集成了计算机、数控、电子束和新材料等技术而发展起来的先进制造技术。电子束在计算机的控制下按零件截面轮廓的信息有选择地熔化金属材料(粉末或丝材),并通过层层堆积,最终实现致密金属零件的近净成形直接制造。

电子束成形技术可分为两类:一类是基于铺放粉末的电子束熔化快速成形技术EBM(Electron Beam Melting),另一类是基于送进丝材的电子束自由成形制造技术EBF3(Electron Beam Freeform Fabrication),或称之为电子束实体自由制造技术EBSFF(Electron Beam Solid FreeformFabrication)。

EBM技术创新于90年代初期的瑞典,适合小型复杂结构的精密无余量成形,具有很高的精度和成形质量,已被广泛用于航空、航天、汽车、医疗等行业。

EBM技术可用于航空发动机或导弹用小型发动机多联叶片、整体叶盘、机匣、增压涡轮、散热器、飞行器筋板结构、只做、吊耳、框梁、起落架结构的制造,因为这些结构复杂,用传统机械加工费时费料,加工难度较大,但通过EBM技术,能够在短时间内获得性能满足要求的近净成形结构,经过少量的表面处理即可投入使用。

基于熔丝的沉积的电子束快速沉积,计算机把零件的三维CAD模型进行分层处理,获得各层截面的二维轮廓信息并生成加工路径,在真空环境中,高能量密度的电子束轰击金属表面形成熔池,送丝装置将金属丝材送入熔池并熔化,同时熔池按照预先规划的路径运动,金属凝固,逐线、逐层堆积,形成致密的冶金组合,制造出金属零件或毛坯。

EBF技术适用于大型结构的快速、近净成形制造,美国国家航空航天局兰利研究中心、美国西亚基公司是该领域重要的研究单位。兰利研究中心和西亚基公司都是从2000年开始对电子束熔丝沉积进行了研究。

国内于2006年开展这项技术的研究,开发出国内首套电子束熔丝沉积成形系统,研制的钛合金零件现已装机飞行。