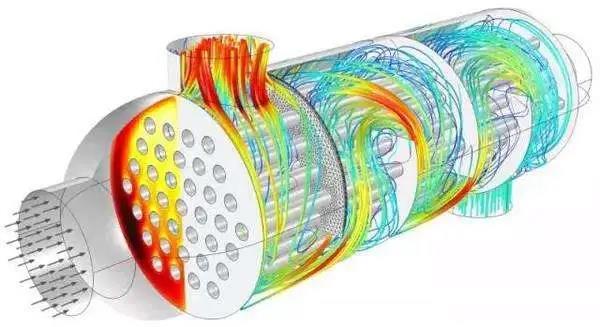

换热器是化工厂的主要设备之一,其中换热器管子的失效会造成换热器管壳程介质混合、换热效果受影响、介质污染、腐蚀加剧等后果。换热器管子的失效形式主要是壁厚损失,检测的时机主要为停车检修或切出修理时。目前,现场应用的检测方法主要为内窥镜检测和涡流检测,其他应用的检测方法有声发射检测、导波检测、内置式旋转超声检测(IRIS)等。那么,到底哪种方法更适合换热器管束的腐蚀检测呢?

为了在检修前选择合适的无损检测方法对换热管进行检测,中国特种设备检测研究院联合中韩(武汉)石油化工有限公司的技术人员对全厂的换热器管束材料和规格进行了统计,根据统计结果,按照标准NB/T 47013.6-2015 《承压设备无损检测 第6部分:涡流检测》的要求制作了一批样管,利用涡流、IRIS和声脉冲(DUET)这3种无损检测方法对样管进行检测。从检测过程和检测结果进行分析,对比了3种方法的差异和适用范围。

01 信息统计和样管制作

技术人员统计了全厂换热管的材料情况,采集到有效数据509个,占全厂换热器管束总数的86.56%,结果显示全厂换热管材料主要是10号钢、20号钢、304、0Cr18Ni9不锈钢等;然后,又统计了全厂换热器管束规格情况,采集到有效数据477个,占全厂换热器总数的81.12%,统计结果显示全厂换热器管束规格(外径×壁厚)主要有25mm×2.5mm、19mm×2mm、25mm×2mm和19mm×1.5mm这4种。

根据以上统计结果,共制作了23根样管,长1~1.35m,材料分别为0Cr18Ni9不锈钢、10号钢、20号钢、12Cr1MoVG合金钢和316L不锈钢5种,规格(外径×壁厚)分别为57mm×2.5mm、25mm×2.5mm、25mm×2mm、19mm×2mm和19mm×1.5mm。样管的材料和规格都可以代表整个工厂大部分换热器管束。在样管上加工的模拟缺陷分为腐蚀穿孔、局部坑蚀、小孔腐蚀、局部沟槽状腐蚀,这4种腐蚀形貌是换热器损伤中的典型形貌。

02 检测结果

此次检测的样管较多,为了说明3种检测方法的检测结果及结果显示方式,以样管a为示例进行分析介绍。样管a的材料牌号为0Cr18Ni9,外径25mm,壁厚2mm,长度1.2m,预制了7个模拟缺陷,具体如下:

1 缺陷A:通孔,孔径1.7mm,模拟腐蚀穿孔

2 缺陷B-1:外平底孔,孔径4.8mm,深0.4mm,模拟局部坑蚀

3 缺陷B-2:外平底孔,孔径4.8mm,深0.4mm,模拟局部坑蚀

4 缺陷B-3:外平底孔,孔径4.8mm,深0.4mm,模拟局部坑蚀

5 缺陷B-4:外平底孔,孔径4.8mm,深0.4mm,模拟局部坑蚀

6 缺陷C:外环槽,槽宽3.2mm,深0.4mm,模拟局部沟槽状腐蚀

7 缺陷D:内环槽,槽宽1.6mm,深0.2mm,模拟局部沟槽状腐蚀

2.1 涡流检测

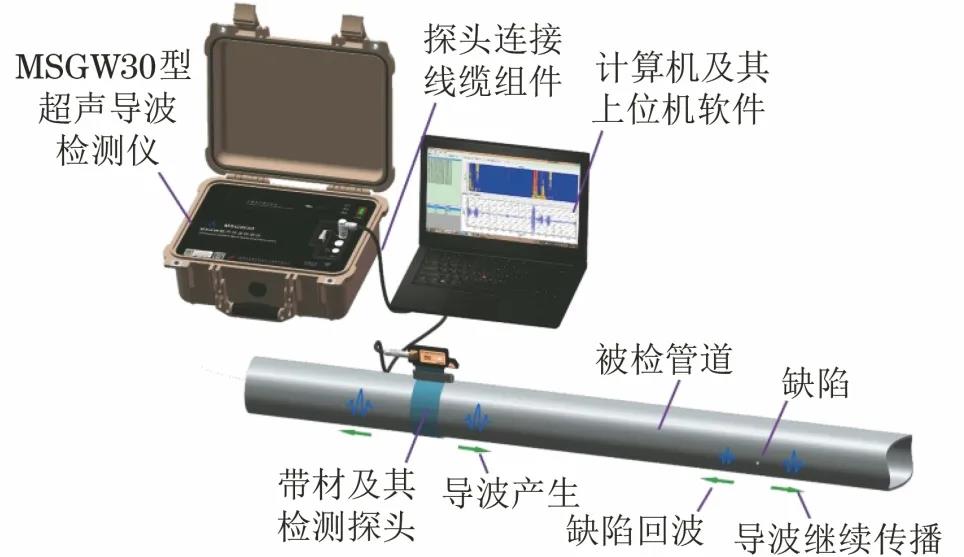

涡流检测是目前换热管无损检测最常用的一种检测方法,对于非铁磁性材料的换热管,一般采用的是常规涡流检测技术;对于铁磁性材料的换热管,采用的是远场涡流检测技术。

试验采用的涡流检测仪器是EDDYSUN公司生产的EEC-39RFT型涡流检测设备。共检测23根样管、预制缺陷102个,检测结果显示有19个缺陷信号弱,其他缺陷全部可以检出,检出率可以达到81.37%。

按照标准NB/T 47013.6-2015 《承压设备无损检测 第6部分:涡流检测》 对样管a实施了涡流检测,涡流检测仪采用的频率为24kHz,涡流探头直径为23mm,检测结果如下图所示。其中左侧为长度方向缺陷的显示图,右侧4张图为每个缺陷的涡流信号阻抗平面图。与标准中采用绝对式探头经过正确调整的典型涡流信号阻抗平面图对比可以得到缺陷的长度、内外位置信息和深度信息。

样管a的涡流检测图谱

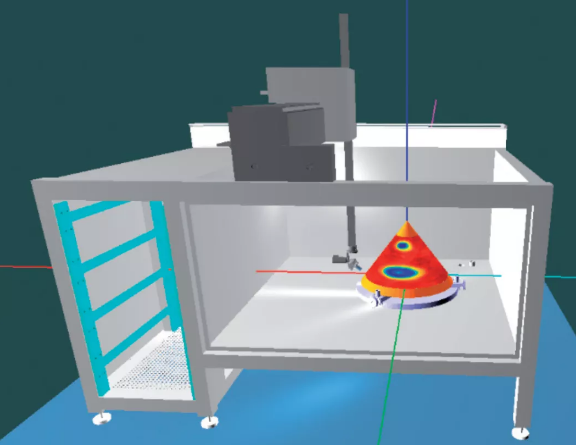

2.2 内置式旋转超声检测

内置式旋转超声检测(IRIS)是一种从管子内部进行脉冲回波式超声水浸检测的方法。检测过程中管子内部充满水,探头在管子内部移动,通过超声波穿过内壁进行定量检测。该次检测采用的设备型号为IRIS 9000,共检测20根样管,93处预制缺陷,能够清晰地得到缺陷检测信息的有92处,其中有一处预制缺陷为通孔,检测得出结论为外部减薄。

按照仪器供应商提供的操作手册对样管a实施检测。检测时,在探头推进过程中,机器自带水泵会将水压入移动探头装置并从其头部喷出,保证超声探头在旋转测量时探头和换热管壁是耦合的,探头的移动速度一般为2.5m/min,检测汇总结果如下:

|

编号 |

剩余壁厚/mm |

缺陷处壁厚剩余比例/% |

缺陷类型 |

缺陷位置/m |

|

1 |

1.430 |

71 |

外部腐蚀 |

0.8 |

|

2 |

1.510 |

75 |

小孔 |

0.5 |

|

3 |

0 |

0 |

通孔 |

0.2 |

|

4 |

1.830 |

91 |

内部腐蚀 |

1.0 |

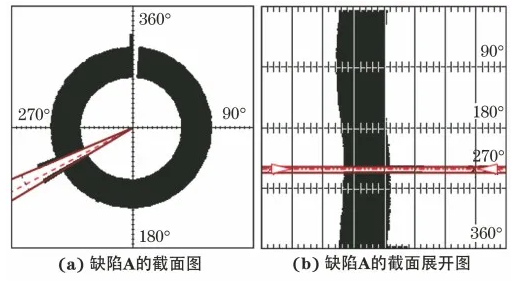

样管a的IRIS检测图谱如下图所示,在IRIS检测过程中可以得到直观的缺陷形状图。在图中可以清楚地看到缺陷在管子横截面上的位置,可以和截面展开图的缺陷位置一一对应。

样管a的IRIS检测图谱

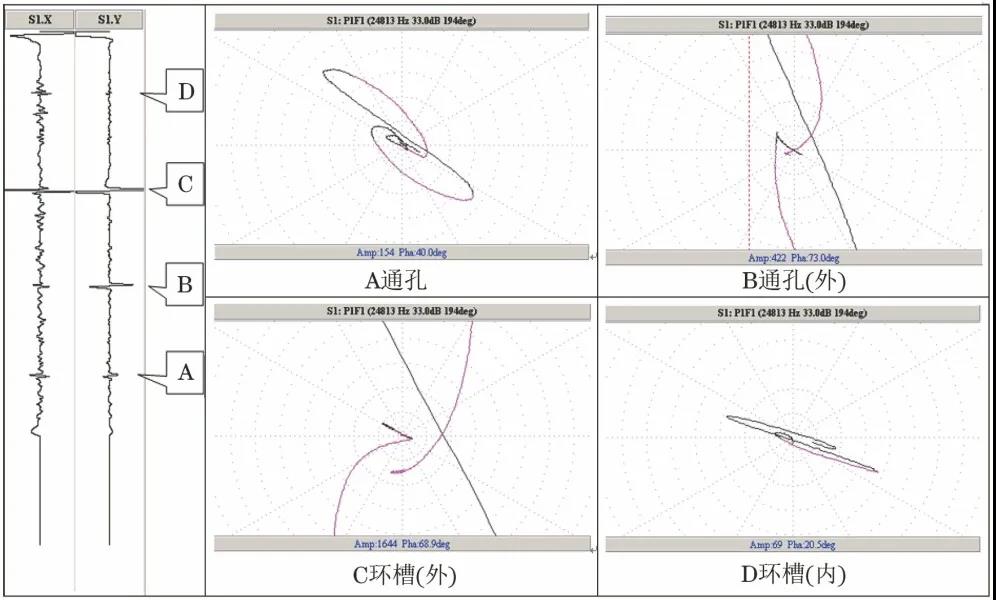

2.3 声脉冲检测

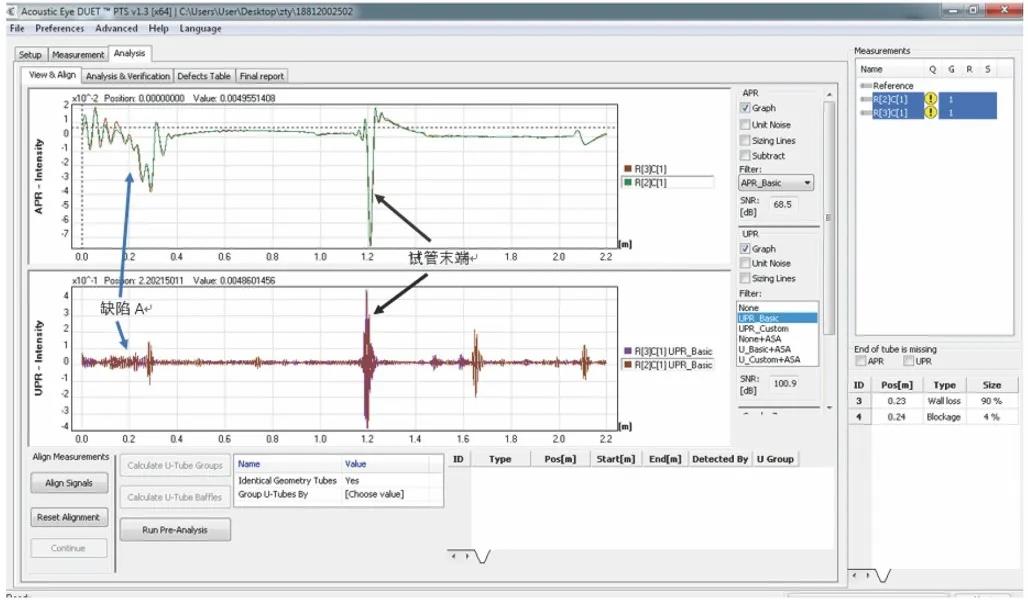

试验采用的声脉冲检测(DUET)是一种将声脉冲(APR)和超声脉冲(UPR)相结合的检测方法,仪器的多探头阵列发射两种类型脉冲波,同时记录和分析缺陷产生的反射波,通过专业软件的分析运算,能够自动识别和报告缺陷的位置、类型和尺寸。采用以色列Acoustic eye公司研发的DUET检测设备,共检测样管12根、预制缺陷54个,检测结果显示,检出缺陷22个,图谱有标识但软件未自动识别的缺陷21个,未检出缺陷11个。

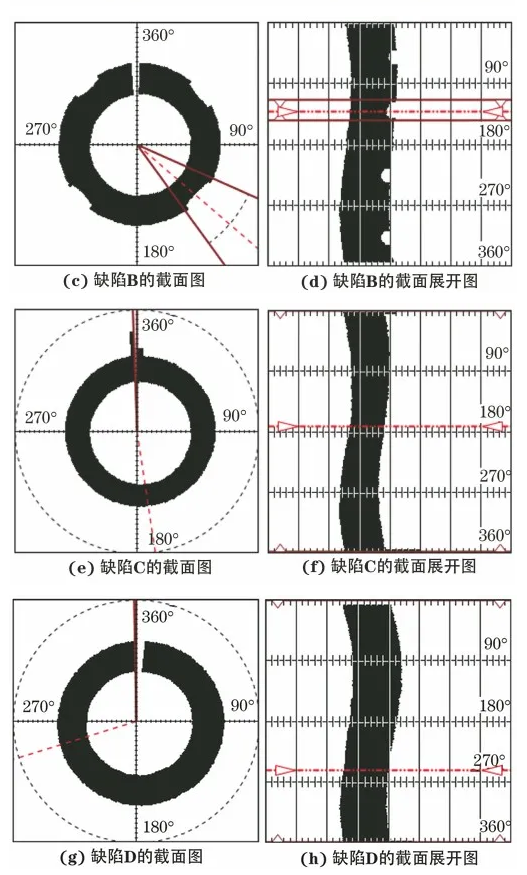

按照仪器供应商提供的使用手册对样管a实施检测。在检测过程中,探头不断发出声脉冲,同时接收反射波,形成检测图谱,从图谱上很容易分辨出样管的边界,其DUET检测图谱如下图所示。

样管a的DUET检测图谱

从图中可分辨出编号为A的通孔缺陷,也可以看到仪器通过波形判断出来的缺陷类型、位置和壁厚损失量等信息,如图所示通孔缺陷A的位置在距样管编号钢0.23m处,缺陷性质为壁厚损失,损失量为90%。但其他3种缺陷无明显波形显示。

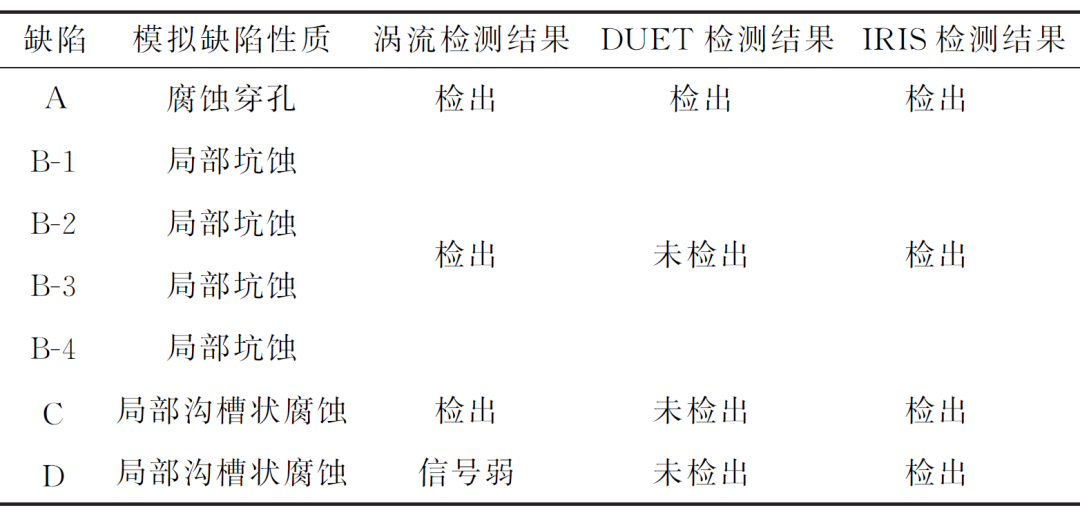

03 检测结果对比分析

汇总以上3种方法对样管a的检测结果如下:

可以看出样管a的IRIS检测效果最为理想,涡流检测效果次之,DUET检测效果较差。从缺陷图谱中可以看出,IRIS的检测结果最直观,可以直接看到缺陷的形状,软件通过对比可以得到缺陷的性质,通过超声回波的时间差可以得到管子的剩余壁厚;DUET检测的缺陷图谱较容易识别,且自带软件具有典型图谱识别的功能,可以分辨出减薄、通孔等壁厚损失情况;涡流检测方法的缺陷图谱识别较困难,需要检测人员具有丰富的经验。

1 检测灵敏度

IRIS的检测灵敏度最高,在该项目中共检测20根样管,93处预制缺陷,能够清晰地得到缺陷检测信息的有92处,其中有一处预制缺陷为通孔,检测得出结论为外部减薄;涡流检测的检测灵敏度较高,共检测样管23根,预制缺陷102个,检测结果显示有19个缺陷信号弱,其他全部可以检出;DUET的检测灵敏度较差,检测样管12根,预制缺陷54个,检测结果显示检出缺陷22个,图谱有标识但软件未自动识别的缺陷21个,未检出缺陷11个。

2 检测缺陷的性质

这3种方法主要针对的缺陷类型都是壁厚减薄,DUET的UPR模式可以检测到内外部轴向和圆周裂纹,但该试验并未对其进行验证,由于换热管的壁厚较薄,如果产生裂纹,很可能短时间内就会发生裂穿。

3 检测过程的记录和缺陷的显示与判定

(1) 这3种方法操作人员都可以在屏幕上对检测数据进行实时观察,数据可以存储到计算机硬盘上。

(2) 涡流检测和DUET检测都是以特定缺陷图形显示缺陷,IRIS是以更直观的方式显示缺陷,能够对管壁上的壁厚减薄进行实时成像。

(3) 涡流检测在性质判断和尺寸测量上没有DUET检测和IRIS检测直观,DUET从软件上解决了缺陷性质判断和尺寸测量的问题,IRIS检测因原理与二者不同,不存在上述问题。

4 实施检测前的准备工作

(1) 样管的缺陷标定。IRIS检测不需要依赖样管对缺陷进行标定;DUET检测进行过标定后,相同类型的缺陷不需要再次标定;涡流检测按照标准需要在每次检测前使用样管进行缺陷标定工作。

(2) 管子的清洗。IRIS和涡流检测在检测前要求将管子内部清洗干净,DUET检测仅需对换热管管头处进行清理即可。

(3) 耦合。DUET检测采用的是干耦合,无需耦合剂;涡流检测无需耦合;IRIS检测采用的是水耦合,在检测时,换热管检测部位需要充满水或采用水泵系统保证检测部位耦合良好。

5 检测的范围

(1) U型管式换热器弯管处:涡流检测可以采用特殊的探头或软管探头对U型管式换热器弯管处进行检测,DUET可以检测到U型管式换热器弯管处,IRIS只能对直管进行检测。

(2) 换热器结构的影响:IRIS检测不受换热器挡板、加强筋、管板、散热片等结构的影响,DUET和涡流检测可能会受上述部位的影响从而降低检测的有效性。

6 检测效率

在清洗干净的前提下,IRIS的检测效率接近涡流检测,一般略高于远场涡流,略低于常规涡流;DUET的检测效率最高。

04 结 语

1 对于壁厚减薄较严重的换热管,可优先选用IRIS方法进行检测,但是由于该方法需要彻底清洗管子,所以检测前的清洗配合工作必须做好。

2 一般而言,可以选用涡流检测方法检测铁磁性和非铁磁性管子,但检测效果会受到人员的检测水平限制。

3 检修初判腐蚀情况较轻微或无损伤的换热器管,无法进行清洗的,内部有非致密杂质的可采用DUET方法进行检测。